Todos aquellos que han trabajado con planificación maestra saben que, los pedidos planificados generados desde este módulo, son creados en base a la configuración del grupo de cobertura usando la fecha de requisito.

Si agrupamos por periodo, AX crea las órdenes planificadas dentro de este periodo y las ordena por antigüedad siendo la fecha de requisito la misma. Luego, dependiendo de la capacidad del recurso seremos capaces o no de cubrir toda la demanda.

Este modelo puede ser válido en ciertos escenarios, pero existen otros en los que se hace muy necesario priorizar unos productos sobre otros a la hora de producir, bien porque hay productos prioritarios a la hora de cumplir las fechas de entrega, bien porque existe un orden de producción que optimiza el uso de recursos (por cambio de moldes, por configuración de la máquina, por equipo humano especifico, por equipo auxiliar necesario…)

Para poder parametrizar estos escenarios, en AX contamos con la Secuenciación, gracias a ella podremos definir un orden dentro de un grupo de productos y un orden entre estos grupos de productos, siempre para un recurso concreto. Si además usamos las propiedades del recurso, podremos también asignar intervalos de capacidad a ciertos productos en un recurso específico.

Vamos a utilizar la siguiente lista de productos para nuestro ejemplo:

- Chocolate Negro

- Chocolate con Leche

- Chocolate Negro Almendras

- Chocolate con Leche Almendras

- Chocolate Blanco

- Chocolate Blanco Almendras

Es importante recalcar que la secuenciación solo funciona para los productos con fórmulas y no con lmats.

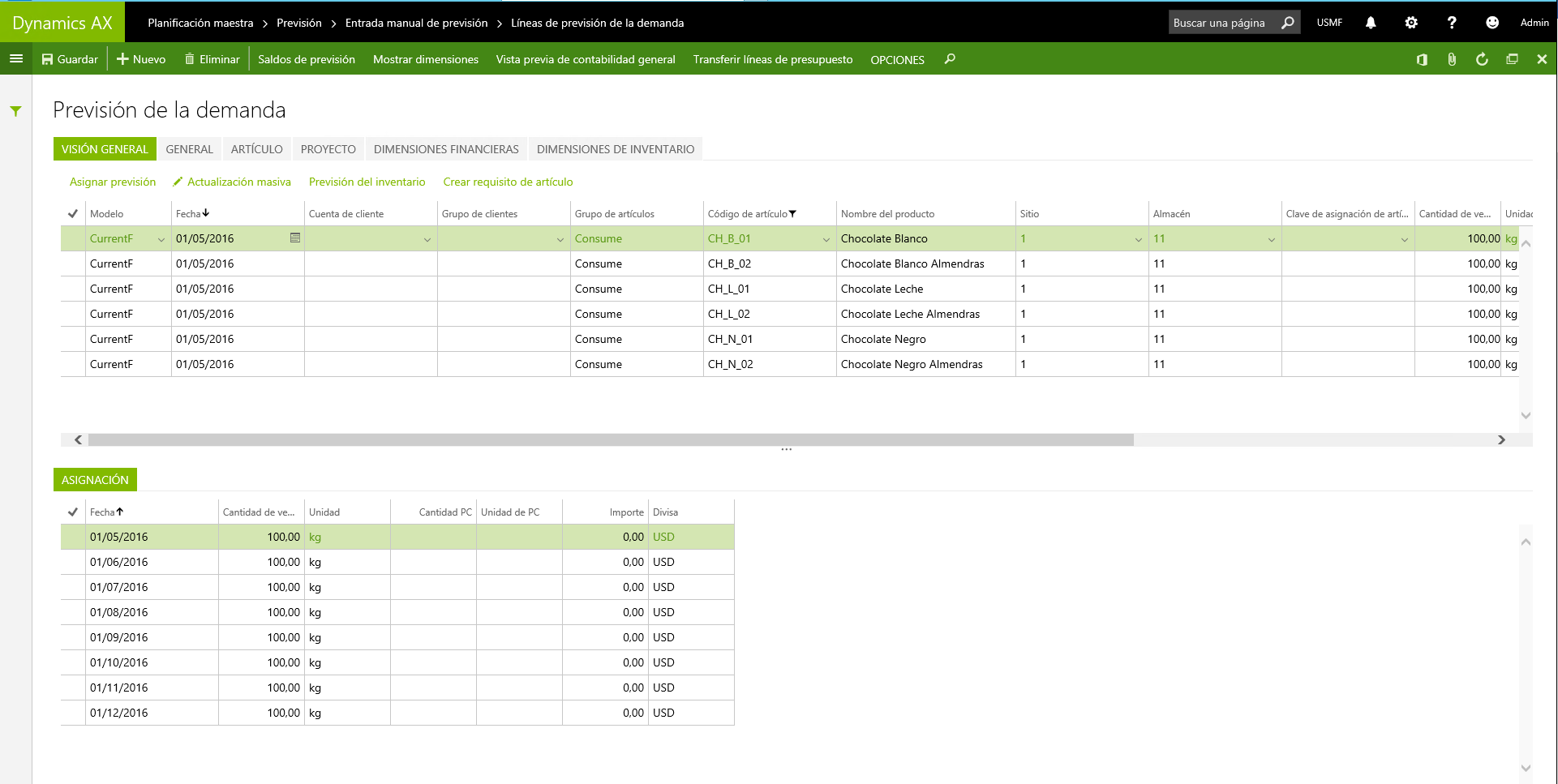

Lo primero que vamos a generar es un presupuesto de ventas de estos productos para que el MRP genere las OPP, vamos a hacerlo con la misma cantidad y fecha para que a priori ninguno priorice sobre los otros.

Una vez realizado, ejecutamos la planificación maestra con el siguiente resultado:

Estos pedidos se han programado en base a la fecha de requisito (que es igual para todos) y en base a la capacidad del recurso. El orden a priori es aleatorio dentro de la misma fecha del requisito.

A partir de aquí podemos configurar la secuenciación para establecer el orden preferido, para ello, lo primero que debemos hacer es crear es una Secuencia y sus valores:

En este caso creamos dos secuencias, una para el chocolate Negro y con leche ya que vamos a crear un orden mezclando ambos productos y otro con el Chocolate blanco que debe ser siempre anterior al resto dado que una gota de chocolate negro en la máquina estropearía el chocolate blanco y no a la inversa (así optimizamos el tiempo de limpieza de la máquina entre productos)

En cada secuencia, debemos crear los valores de ordenación, en el campo Categoría indicaremos un número, siendo el menor número el producto más prioritario.

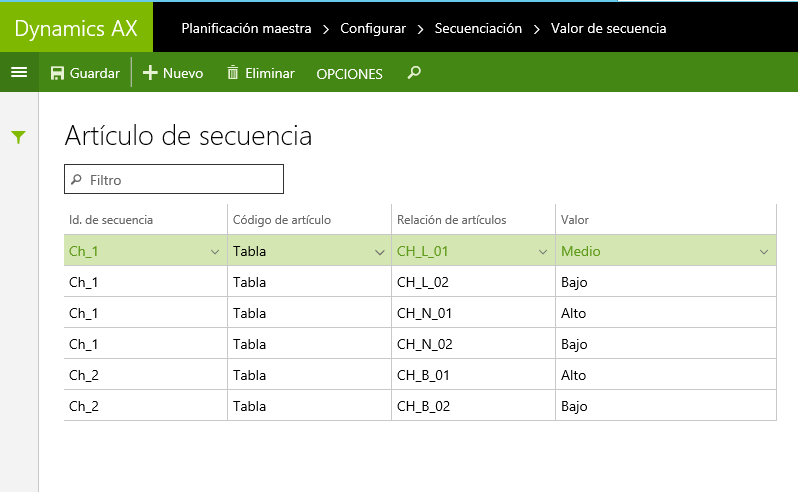

Una vez creadas las dos secuencias, debemos asignar los valores de secuencia a los distintos productos.

Dentro de cada Secuencia, debemos asignar un valor a cada artículo, Grupo de Artículo o a todos los artículos (esto sería útil para asignar a varios productos un nivel alto de priorización y al resto de artículo un nivel bajo, sin necesidad de especificar artículo por artículo).

Como se puede apreciar en la pantalla, lo que hemos hecho es asignar un nivel alto al Chocolate Negro, un nivel Medio al Chocolate con Leche y un nivelo Bajo al Chocolate, ya sea Negro o Con leche, con Almendras. Para el Chocolate blanco también hemos asignado este orden. Lo que no hemos realizado hasta ahora, es priorizar el Chocolate Blanco sobre el resto.

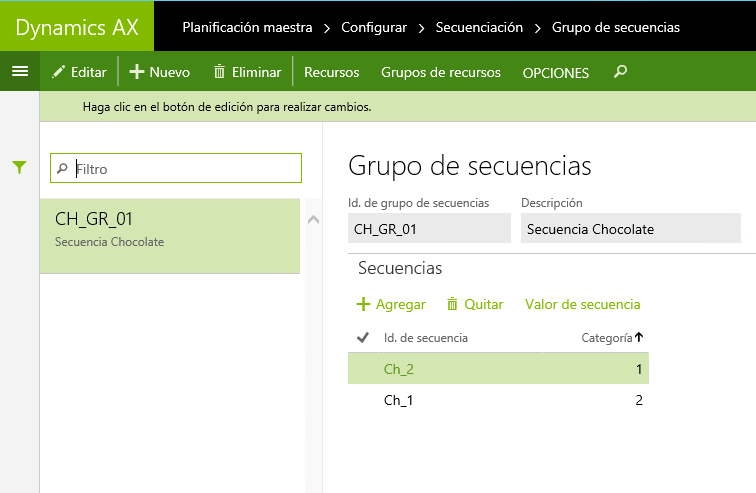

Para hacer esto, debemos crear un Grupo de Secuencias:

Dentro del Grupo de Secuencias, añadimos nuestras secuencias y les asignamos un orden. Al realizar esta configuración lo que estamos haciendo es priorizar de la siguiente manera:

- Chocolate Blanco

- Chocolate Blanco Alm.

- Chocolate Negro

- Chocolate con Leche

- Chocolate Negro Alm. & Chocolate Leche Alm.

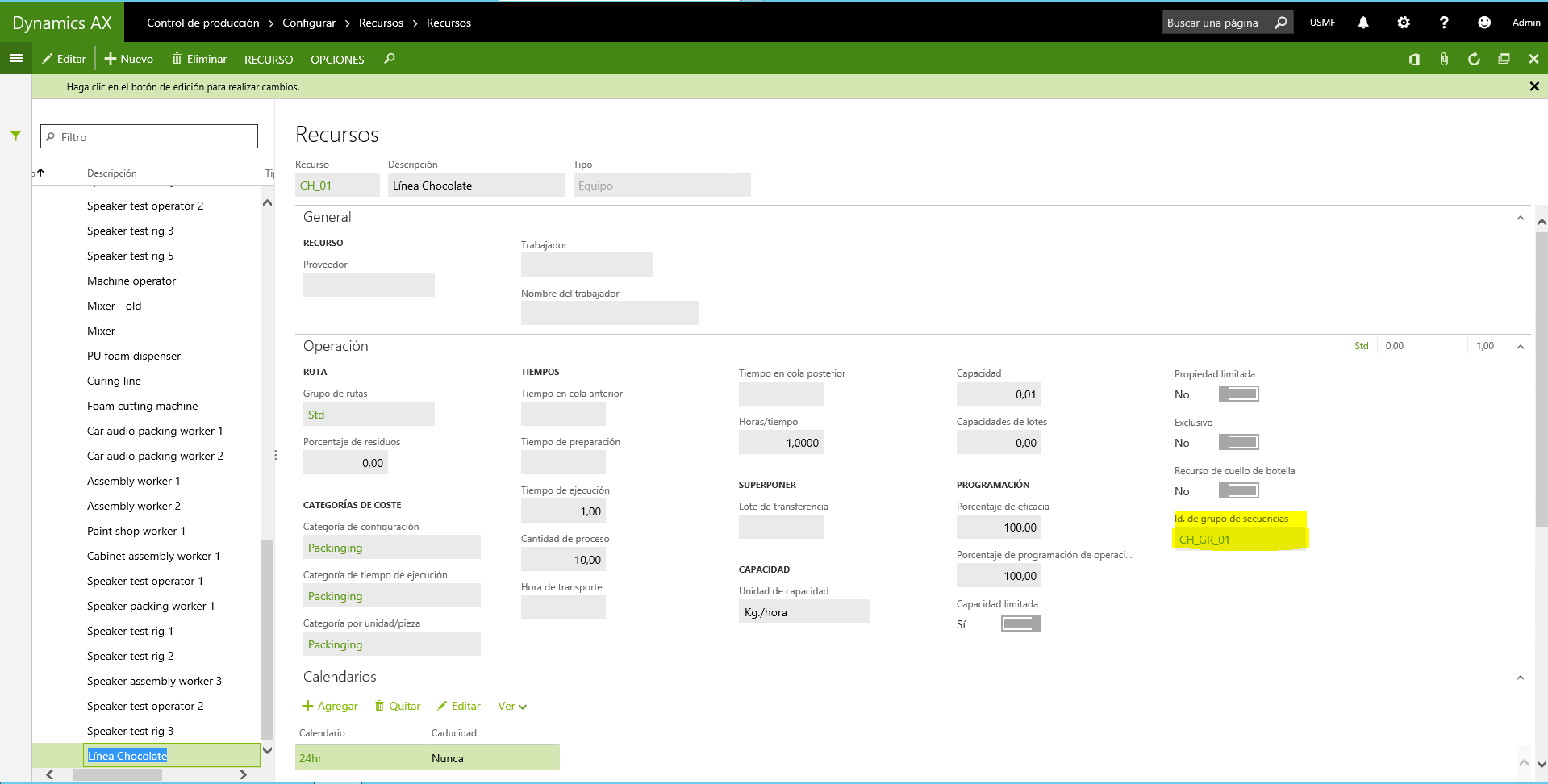

Una vez realizada la configuración debemos parametrizar los recursos para que tengan en cuenta esta secuenciación:

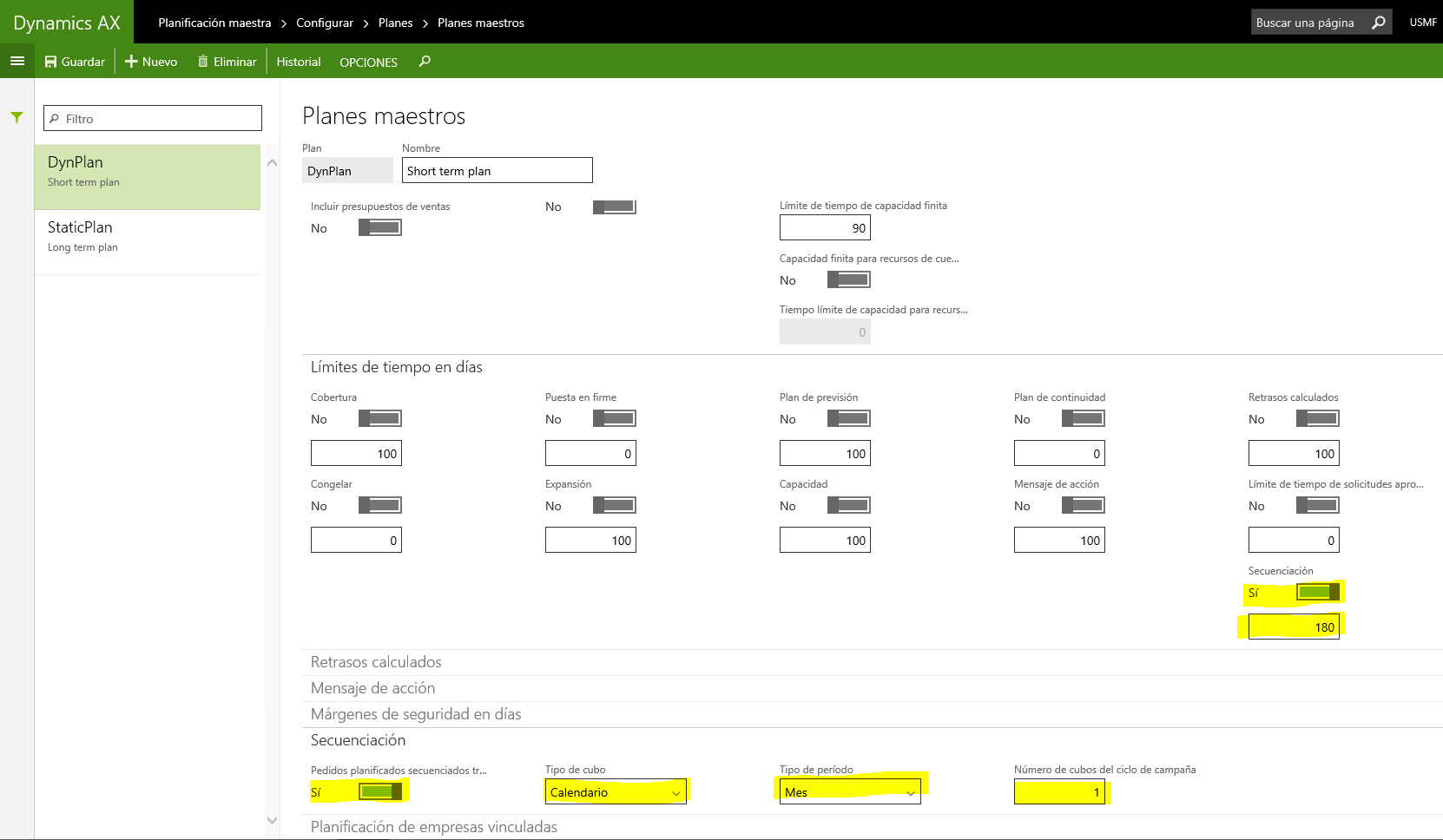

Finalmente, para terminar la configuración debemos modificar ciertos parámetros en el plan maestro:

Una vez activados los parámetros de secuenciación debemos indicar el horizonte de la capacidad para la programación de la secuenciación (en nuestro ejemplo 180 días). Si en ese horizonte el sistema no puede encontrar capacidad suficiente cancelará la secuenciación.

Así mismo debemos configurar los ciclos de secuenciación (cada cuánto tiempo se repite la secuencia). En nuestro ejemplo hemos definido ciclos de un mes.

Ahora ya podemos volver a ejecutar la planificación maestra, el resultado será el mismo que cuando lo ejecutamos al principio del artículo.

Ejecutada, nos quedaría ejecutar la secuenciación. Es importante recalcar que la secuenciación no cambia las fechas de los pedidos planificados, lo que hace es, en una tabla temporal, proponer una nueva planificación usando los mensajes de acción para adelantar o retrasar cada pedido, y hasta que estas acciones no son aprobadas no se transfieren como fechas planificadas a los pedidos.

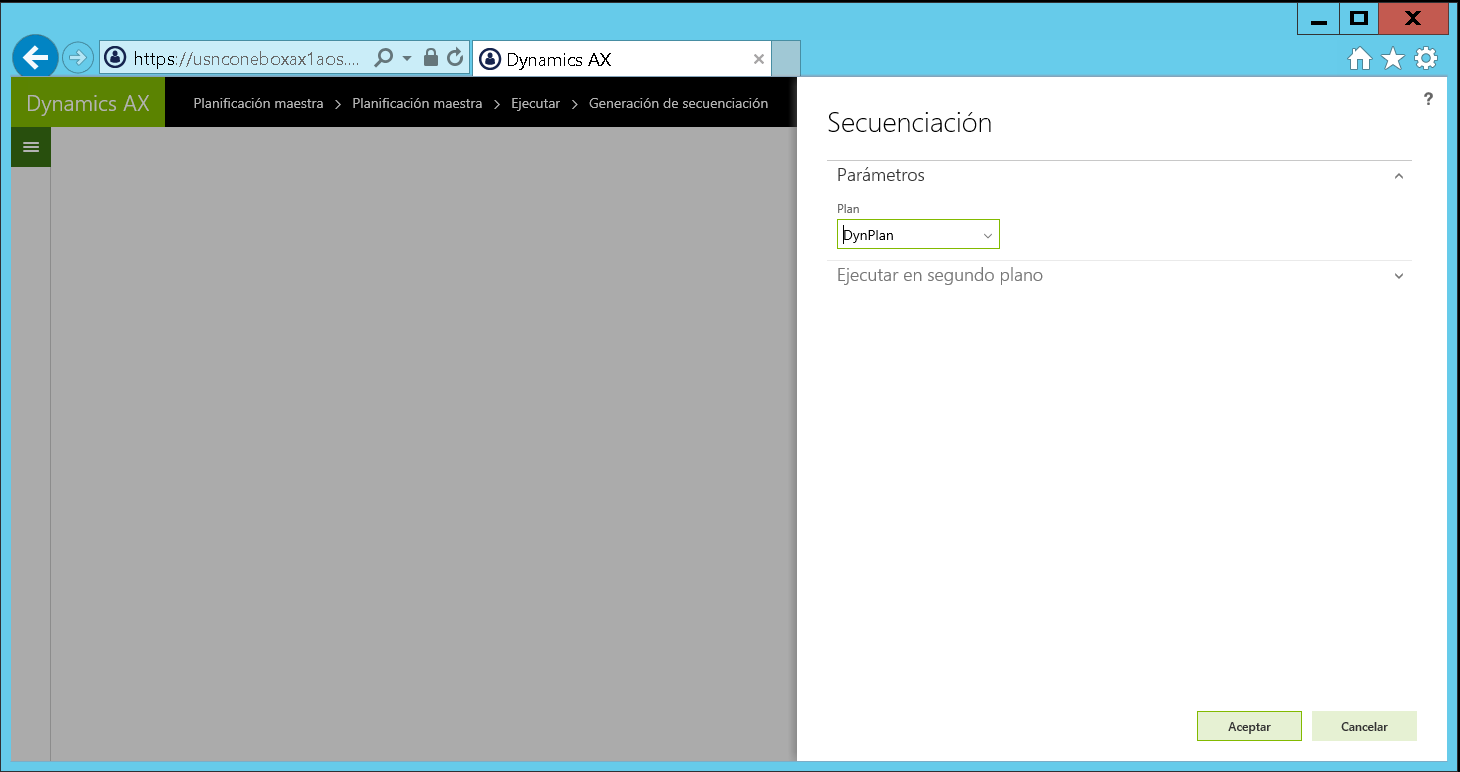

Primero ejecutamos la secuenciación seleccionando el plan maestro:

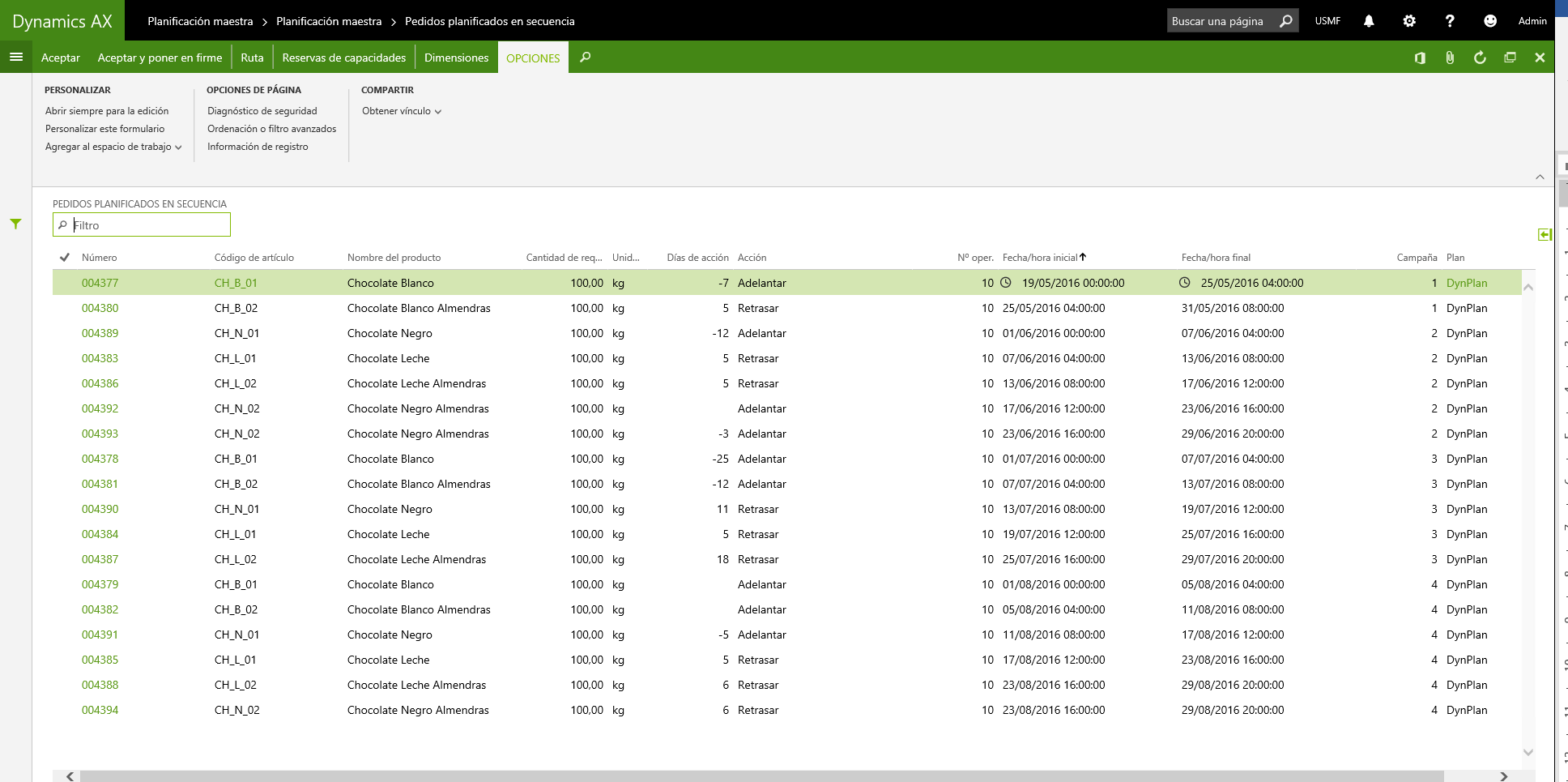

Y una vez ejecutada podemos ver la propuesta de secuenciación:

Como podéis apreciar, el orden es distinto al de los pedidos originales, y usando las acciones, el sistema propone adelantar o retrasar las órdenes para cumplir con las prioridades. Además, podréis apreciar la columna “Campaña” que hace referencia a los ciclos de secuenciación que configuramos antes.

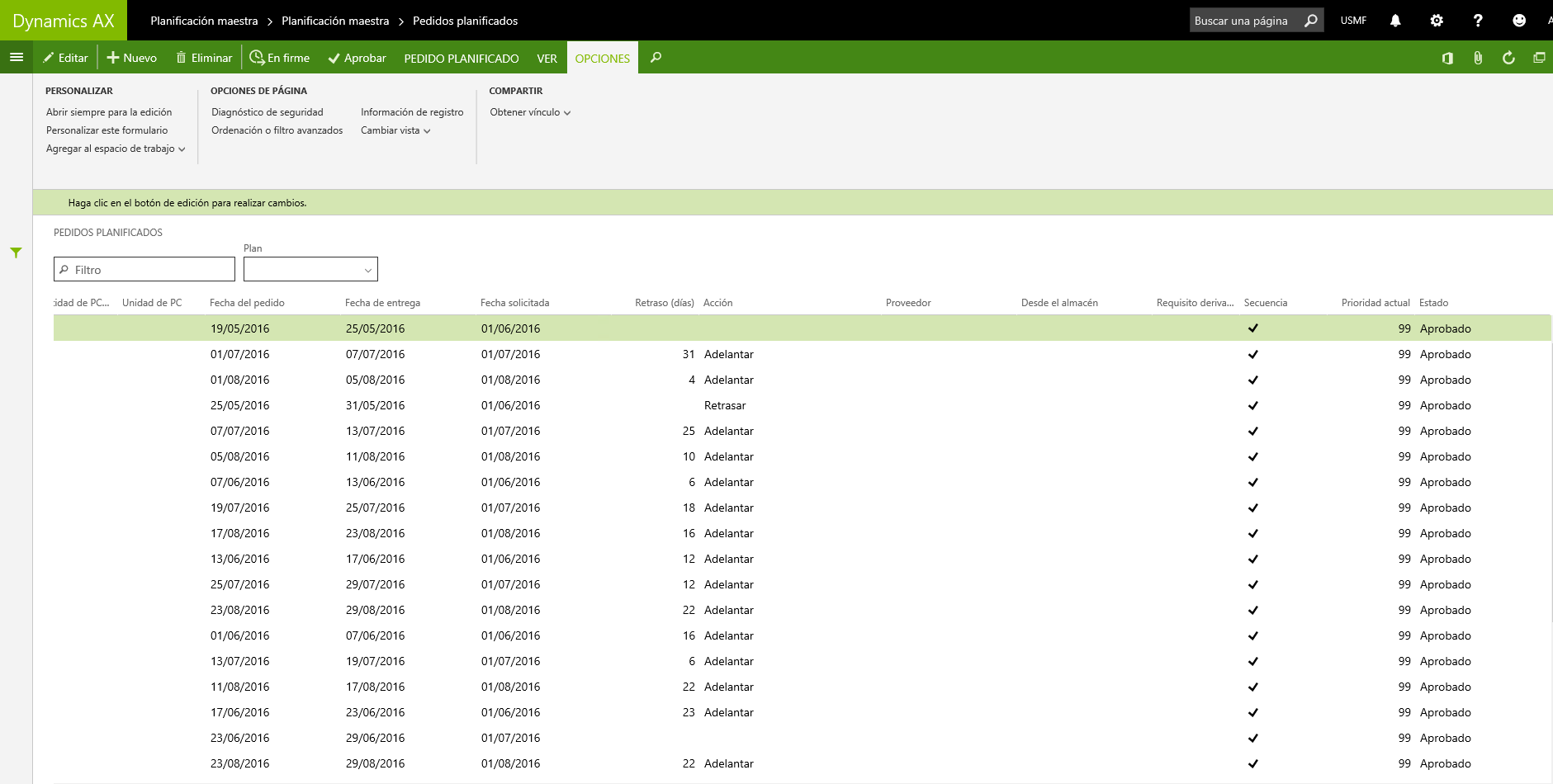

Si estamos de acuerdo con esta planificación, podemos seleccionar los pedidos y “Aceptarlos” para que estas nuevas fechas de programación se trasladen a los pedidos planificados:

Fijaros que existe una columna “Secuencia” que indica que se ha actualizado mediante la secuenciación.

Por terminar, comentaros que esta funcionalidad se puede completar con las propiedades de los recursos. Por ejemplo, si además del orden, queremos que una serie de productos se fabriquen en las dos primeras semanas del mes y otros en las dos siguientes, pero cada grupo con un orden, usando las propiedades y las secuencias podremos configurarlo.